Материал лакокрасочный полисилоксановый

ТУ 2312-009-23354769-2008

Сертификаты

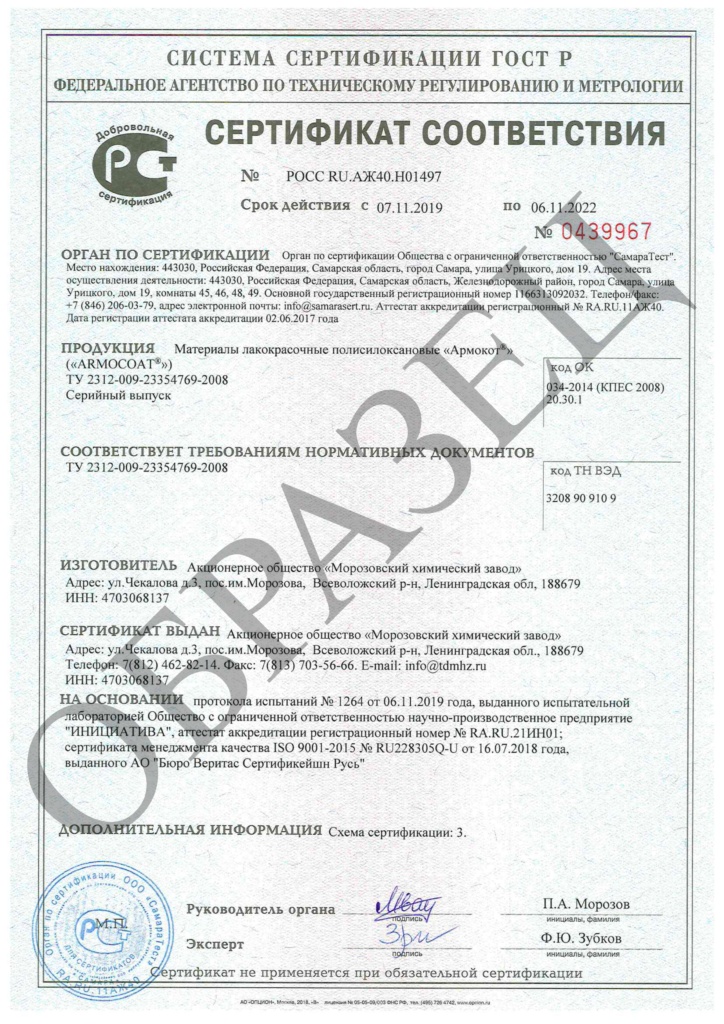

Сертификат ГОСТ-Р на материалы Армокот

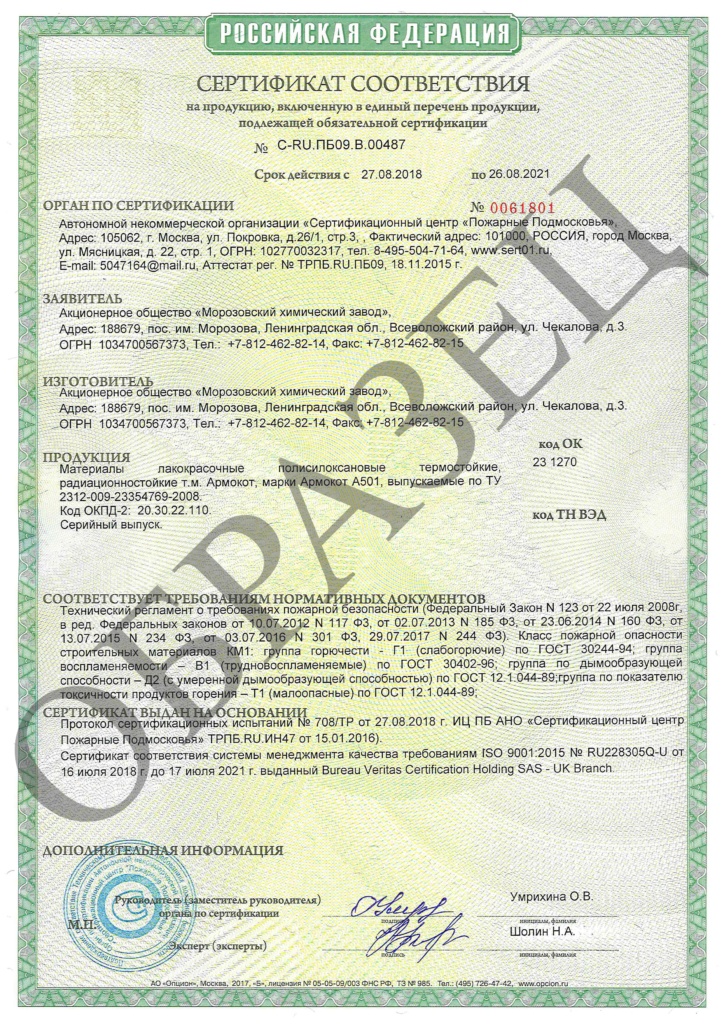

Сертификат ПС Армокот А501

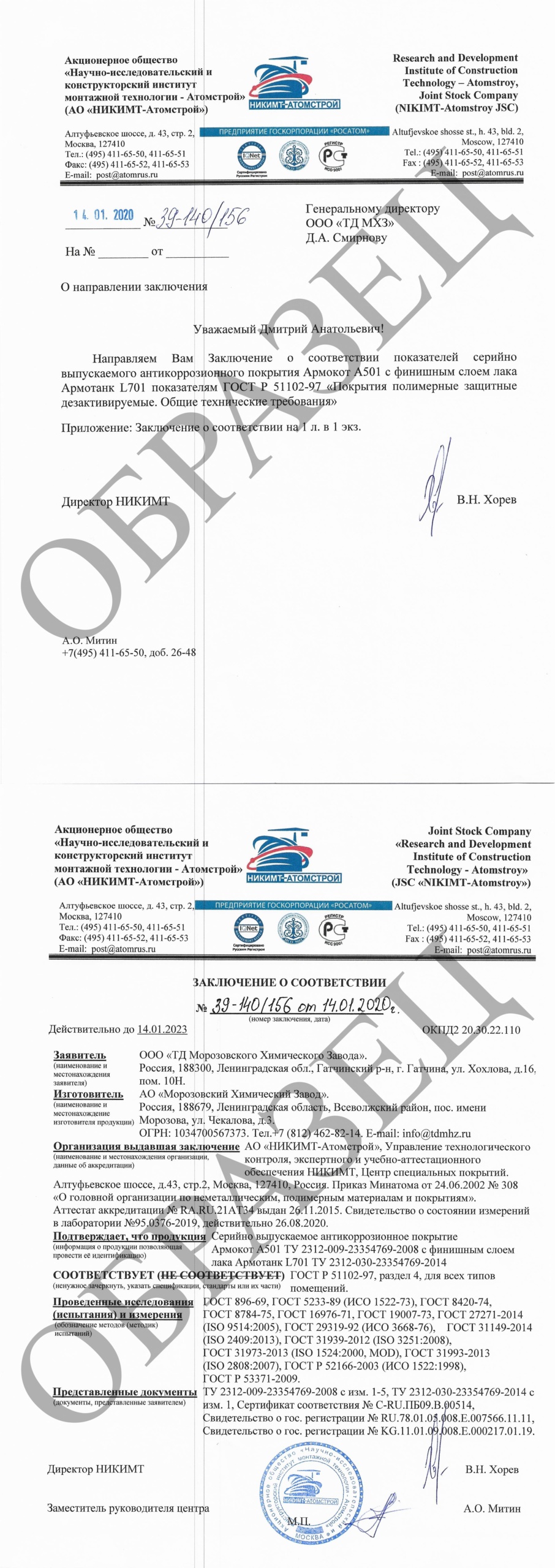

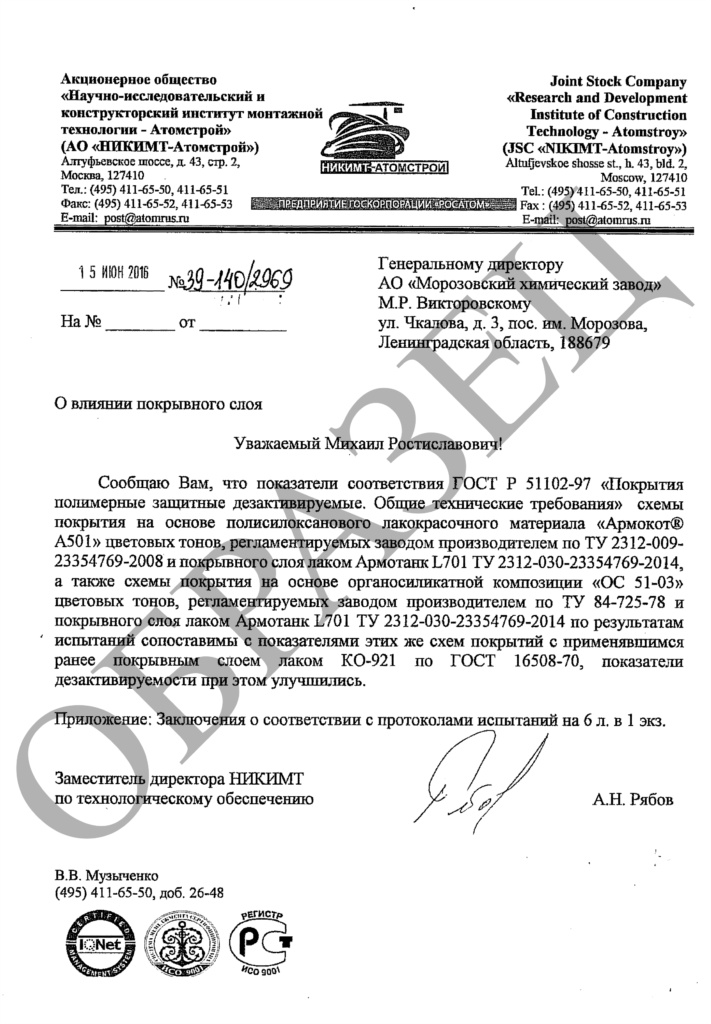

Заключение НИКИМТ Армокот А501+Армотанк L701

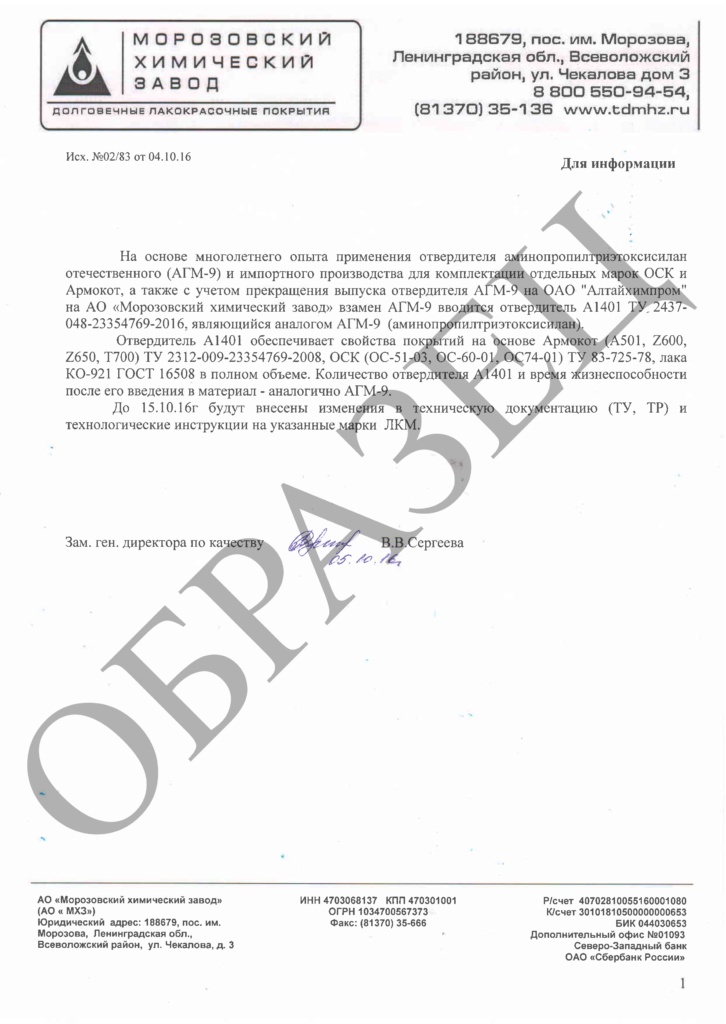

Письмо А1401 (АГМ-9)

НИКИМТ - сопроводительное письмо

Краткое описание

Область применения

Материал предназначен для промышленного применения с целью создания защитно-декоративного, атмосферостойкого, термостойкого, радиационно- стойкого, дезактивируемого покрытия, для защиты металлических, железобетонных, бетонных конструкций и сооружений

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности. АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.