Материал лакокрасочный полисилоксановый

ТУ 2312-009-23354769-2008

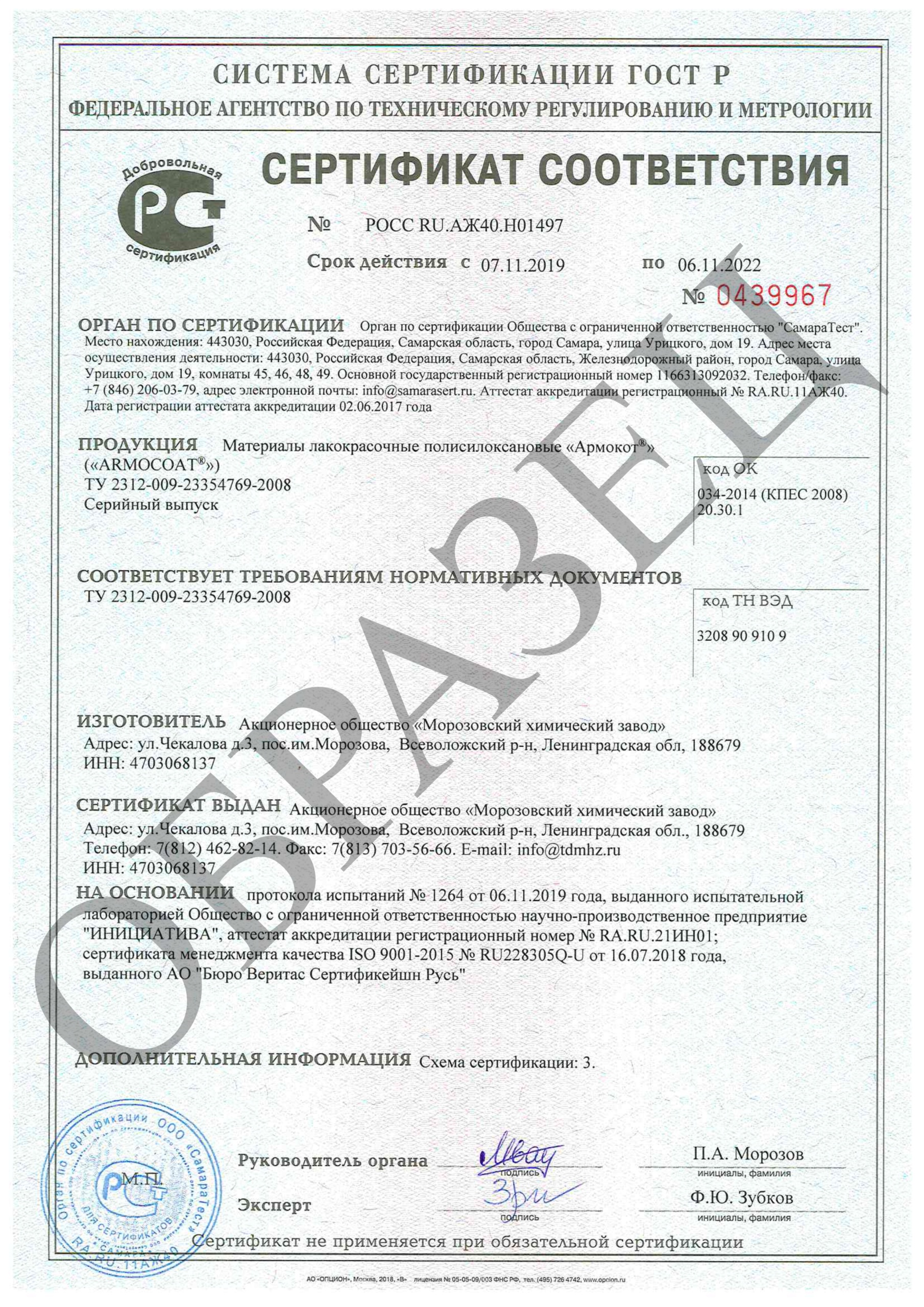

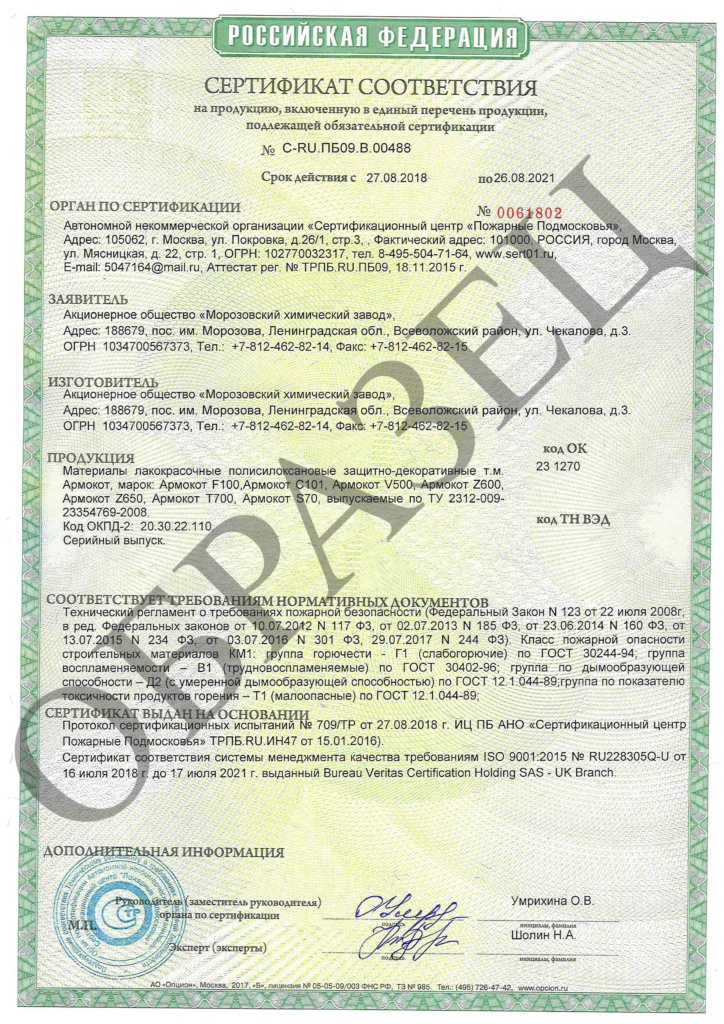

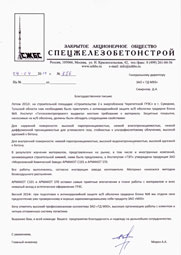

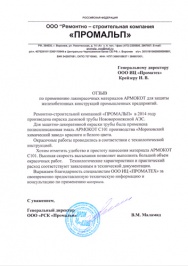

Сертификаты

Сертификат ГОСТ-Р на материалы Армокот

Свидетельство Армокот F100 C101

Сертификат ПС Армокоты F100;С101;V500;Z600;Z650;Т700;S70

Отзывы

Краткое описание

Область применения

Материал предназначен для промышленного применения с целью создания защитно-декоративного, атмосферостойкого, термостойкого покрытия, для защиты железобетонных, бетонных конструкций, фасадов зданий, эксплуатируемых в условиях промышленной атмосферы умеренного и холодного климата

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности. АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.