Армотанк® 07

Двухкомпонентная толстослойная

химически стойкая эпоксидная грунт-эмаль

ТУ 2312-019-23354769-2014

Сертификаты

Свидетельство Армотанк 07

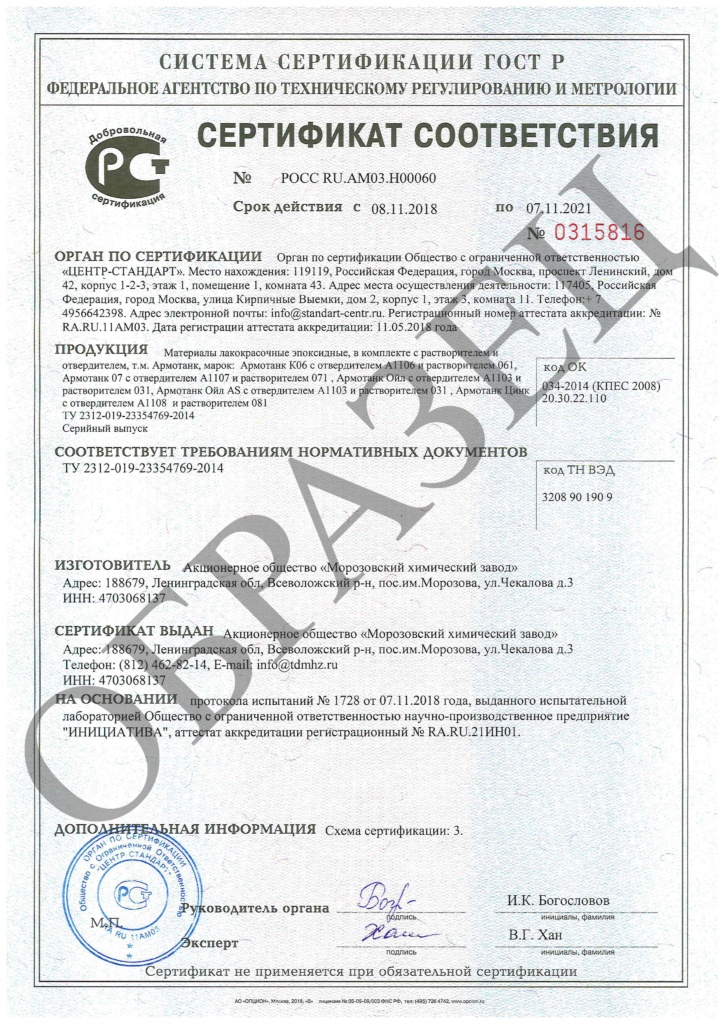

Сертификат ГОСТ Р 07,Цинк,К06,ОЙЛ

Сертификат ПС Армотанк 07

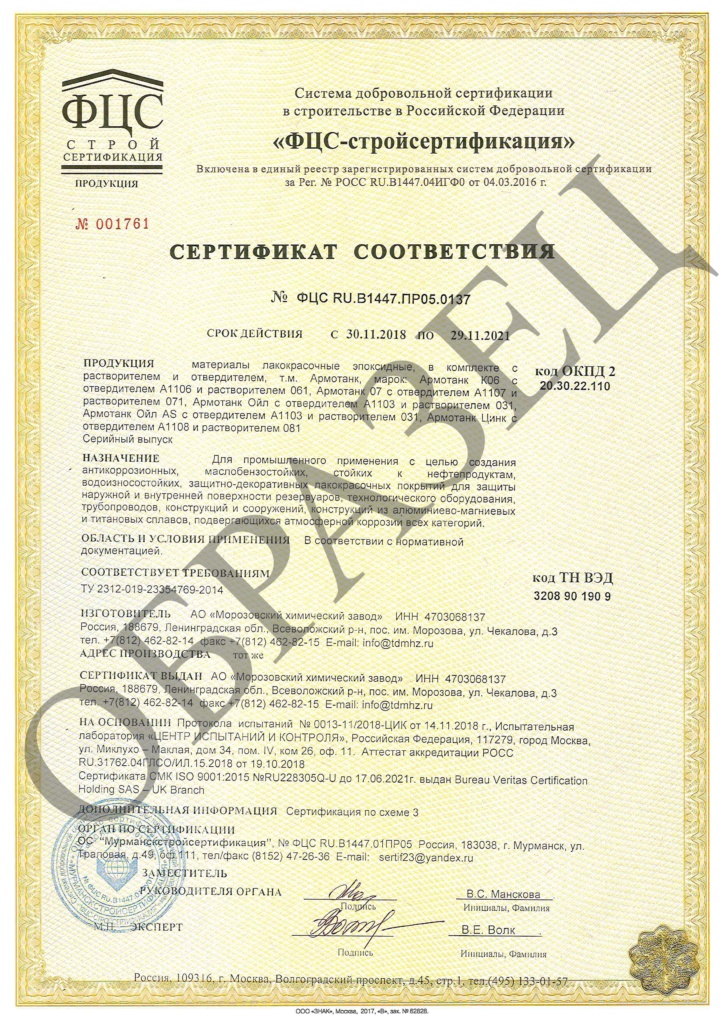

Сертификат ФЦС-стройсертификация 07, Цинк, К06, ОЙЛ

Результаты испытаний

ВНИИСТ Цинк+07+N700 для резервуаров; С-3,С-4,С5-М-20 лет+Протокол №220-126

ВНИИСТ Цинк+07+N700 для трубопроводов; С-3,С-4,С5-М-20 лет+Протокол №220-127

Заключение ЦНИИПСК им.Мельникова Армотанк 07+N700, 25 лет УХЛ1

ЦНИИПСК им.Мельникова Армотанк 07+N700, 25 лет УХЛ1

Заключение ООО «Соликамская строительная лаборатория»: бетон Уралхим 07+N700;S70

АРМОТАНК®07 БОЛЕЕ 25 ЛЕТ IM3 (НПО ЛАКОКРАСПОКРЫТИЕ)

ПАО «ТАТНЕФТЬ» ЗАКЛЮЧЕНИЕ ТАТНИПИНЕФТЬ ЗАКЛЮЧЕНИЕ АРМОТАНК 07. АРМОТАНК N700

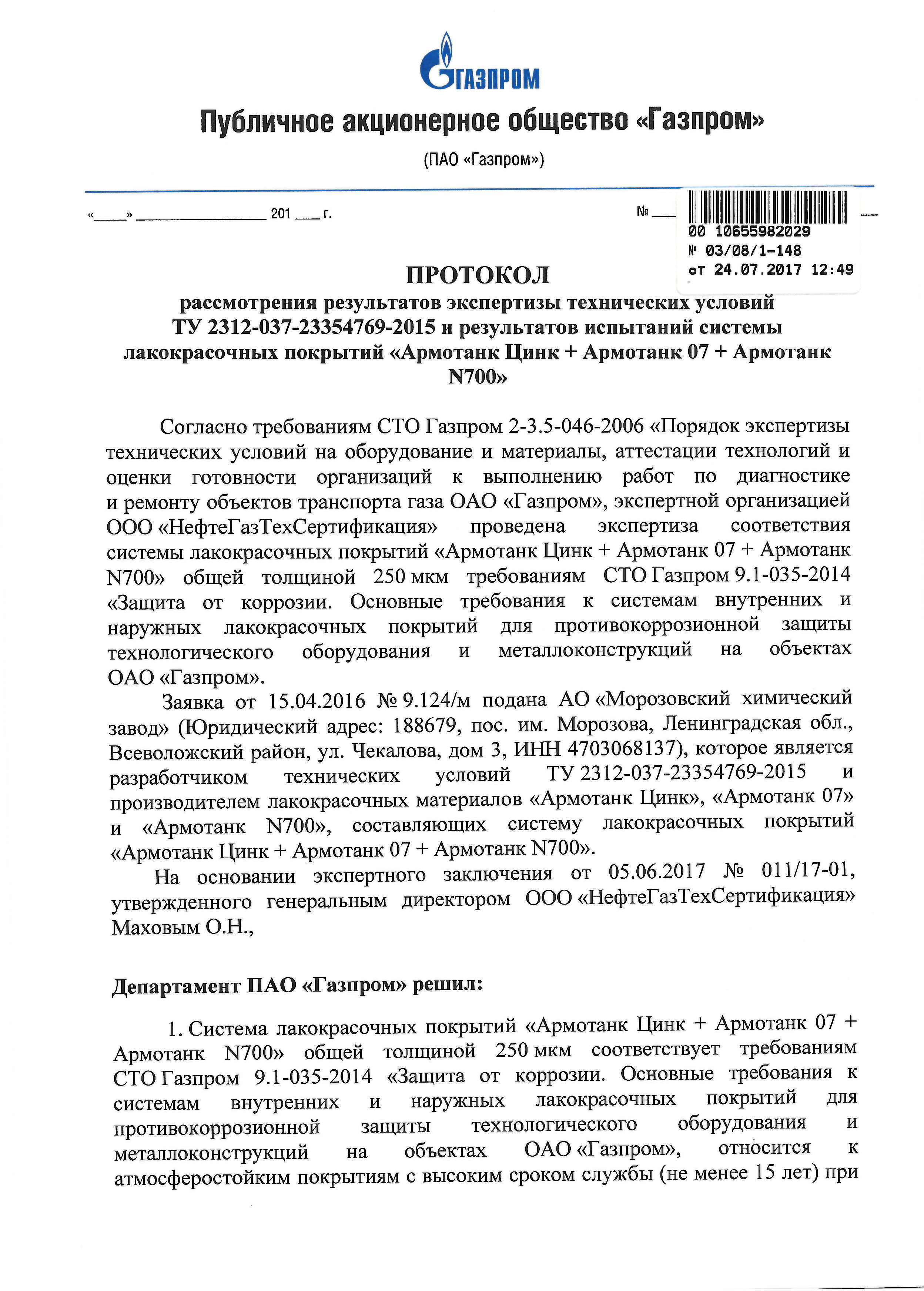

Газпром Армотанк Цинк+07+N700_Страница_1

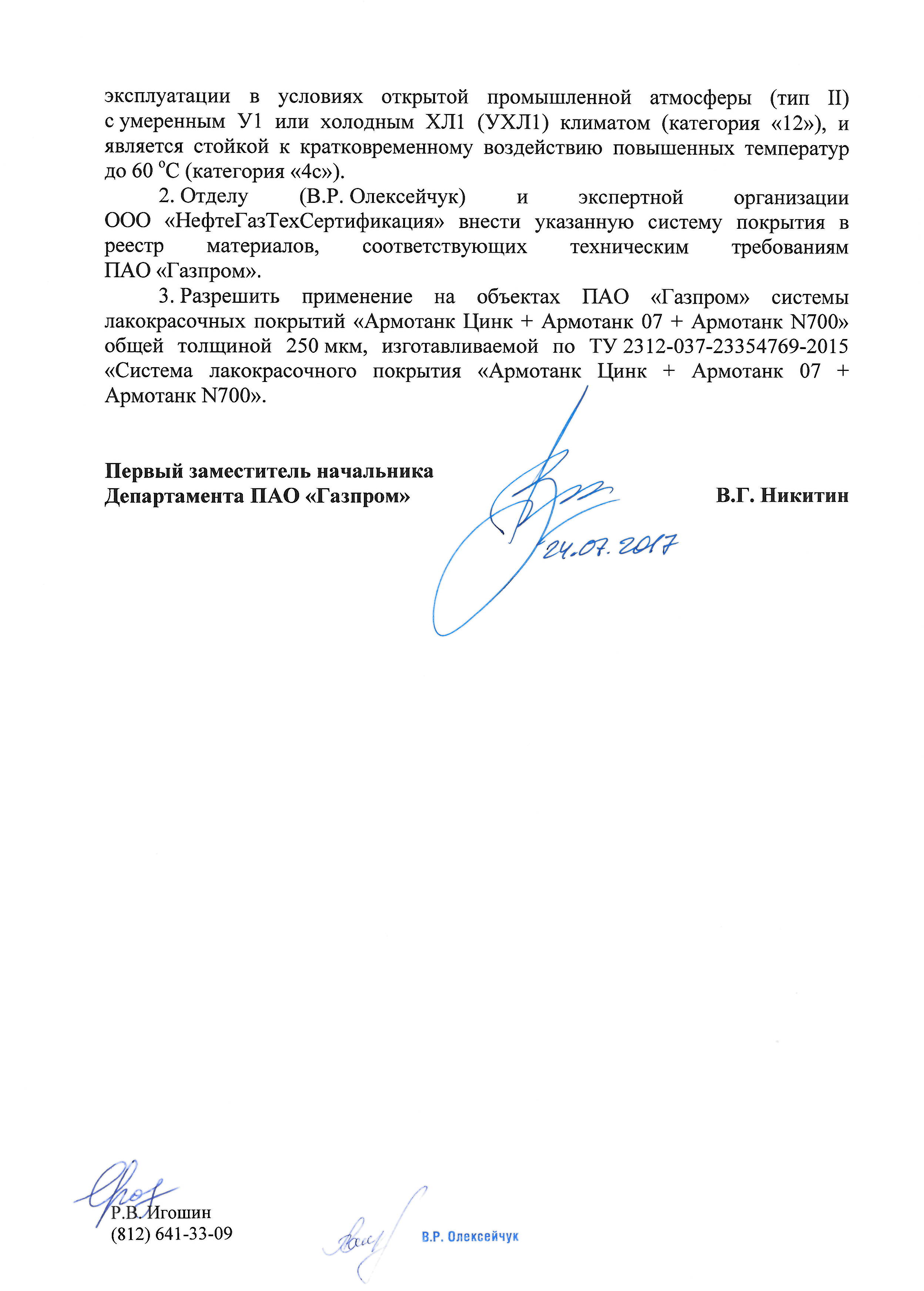

Газпром Армотанк Цинк+07+N700_Страница_2

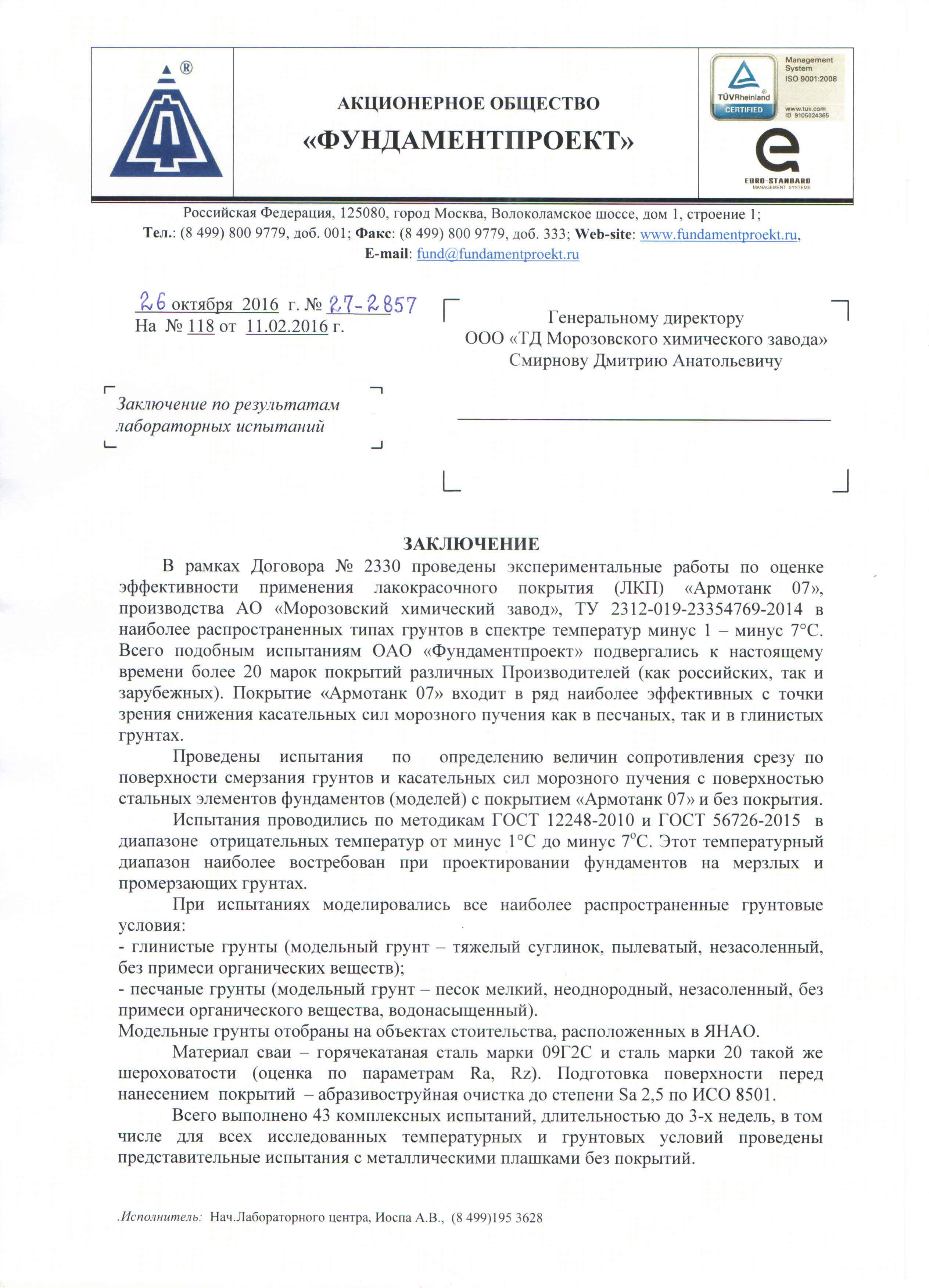

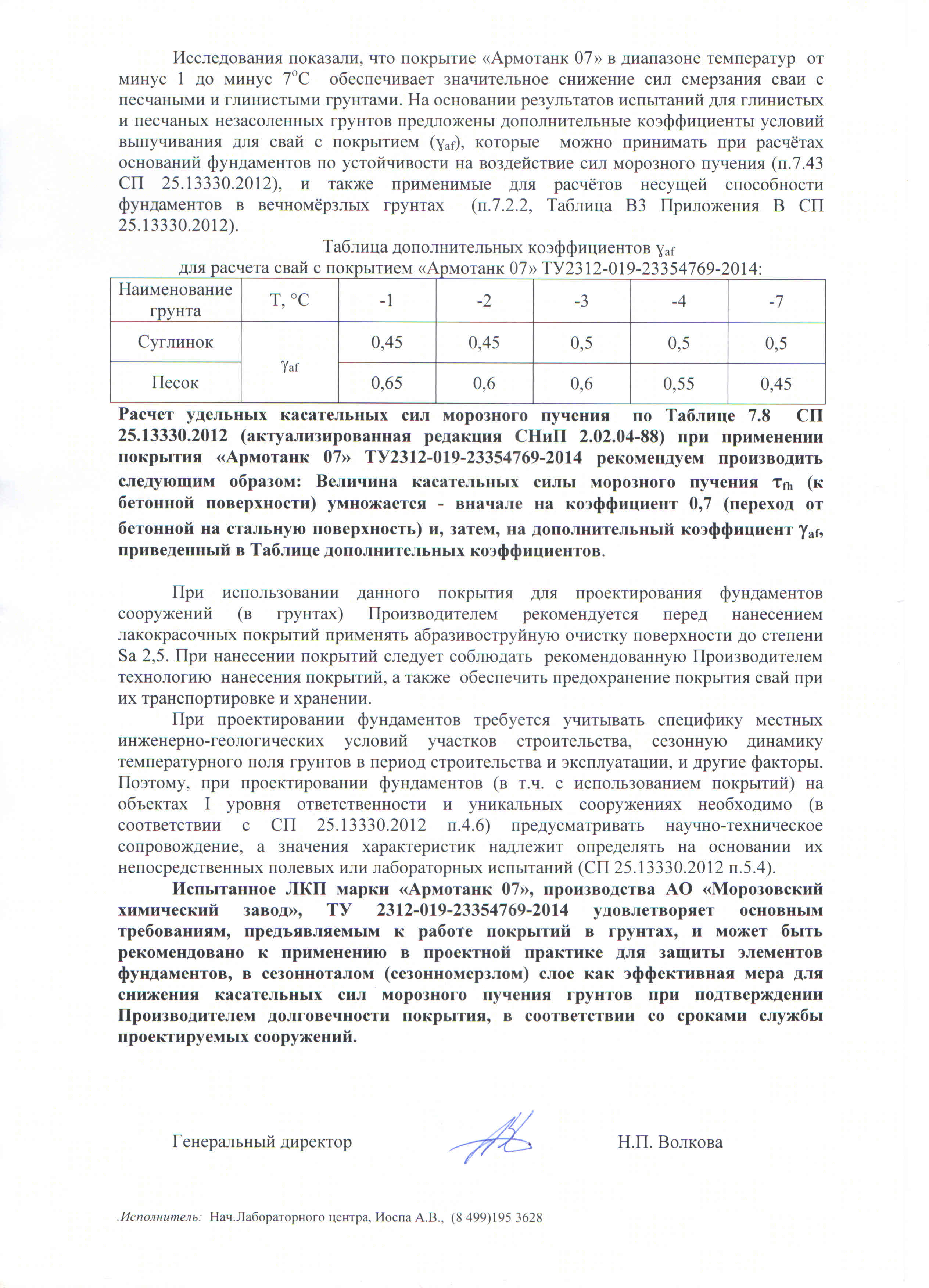

Заключение Фундаментпроект Армотанк 07_Страница_1

Заключение Фундаментпроект Армотанк 07_Страница_2

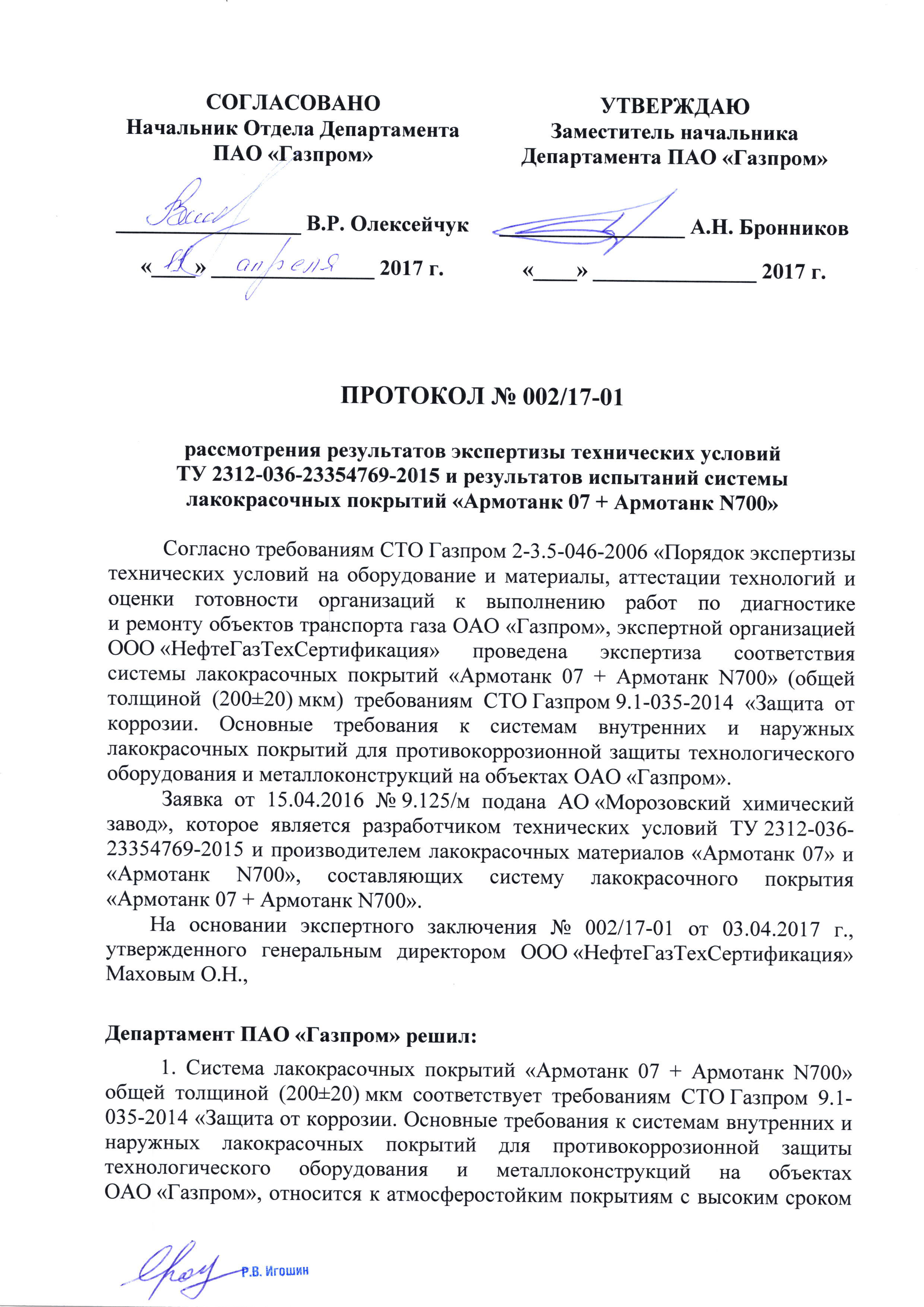

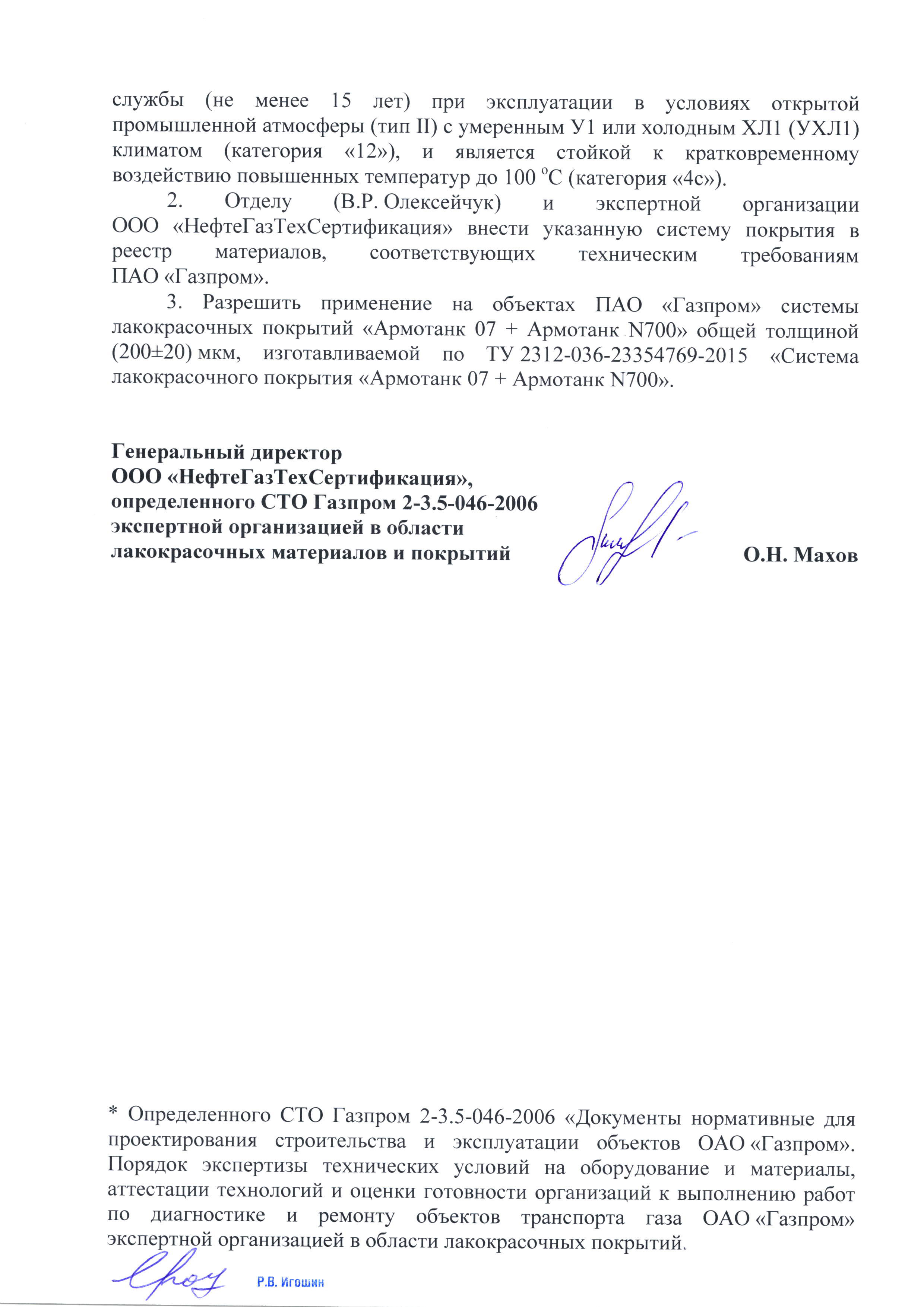

Газпром протокол № 002-17-01 07+N700_Страница_1

Газпром протокол № 002-17-01 07+N700_Страница_2

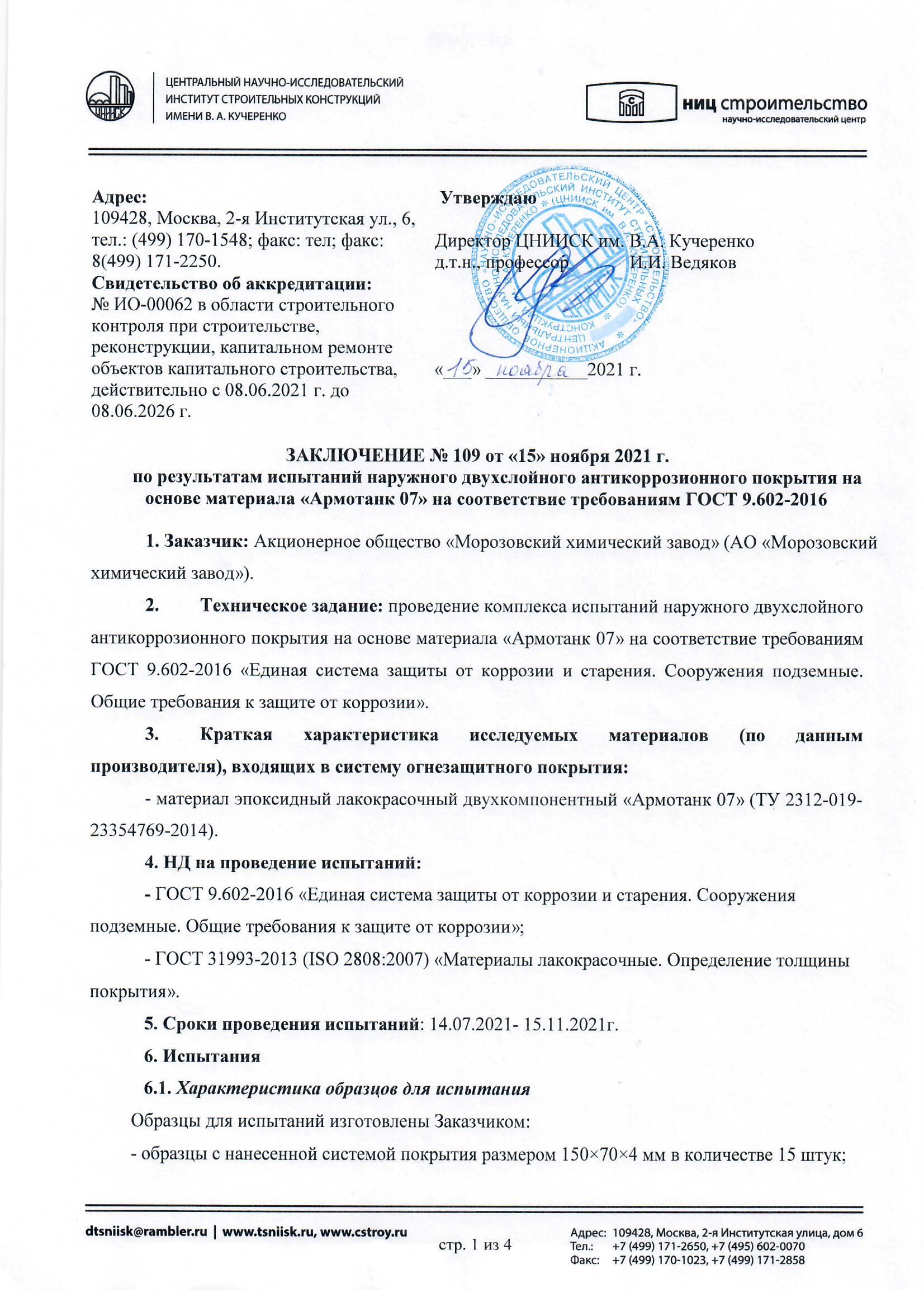

Заключение №109 ЦНИИСК. лист. 1

Заключение №109 ЦНИИСК. лист. 2

3

Заключение №109 ЦНИИСК. лист. 3

3

Заключение №109 ЦНИИСК. лист. 4

3

Описание

Область применения

Применяется как грунтовочный или промежуточный слой в системе покрытий или, как самостоятельное покрытие для антикоррозионной защиты металлических конструкций, наружной поверхности резервуаров, оборудования, изделий машиностроения, бетона, эксплуатирующихся в средне- и сильноагрессивной промышленной атмосфере (химическая, газовая, нефтяная, металлургическая отрасль и т.п.), морском климате, погружении в землю/воду (гидротехнические и портовые сооружения, закладные детали и т.д.)

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности. АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.