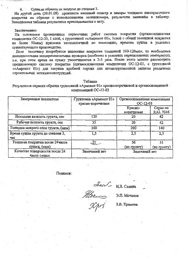

Материал лакокрасочный полисилоксановый

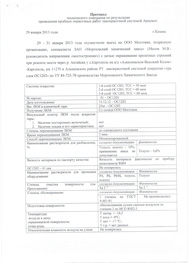

ТУ 2312-009-23354769-2008

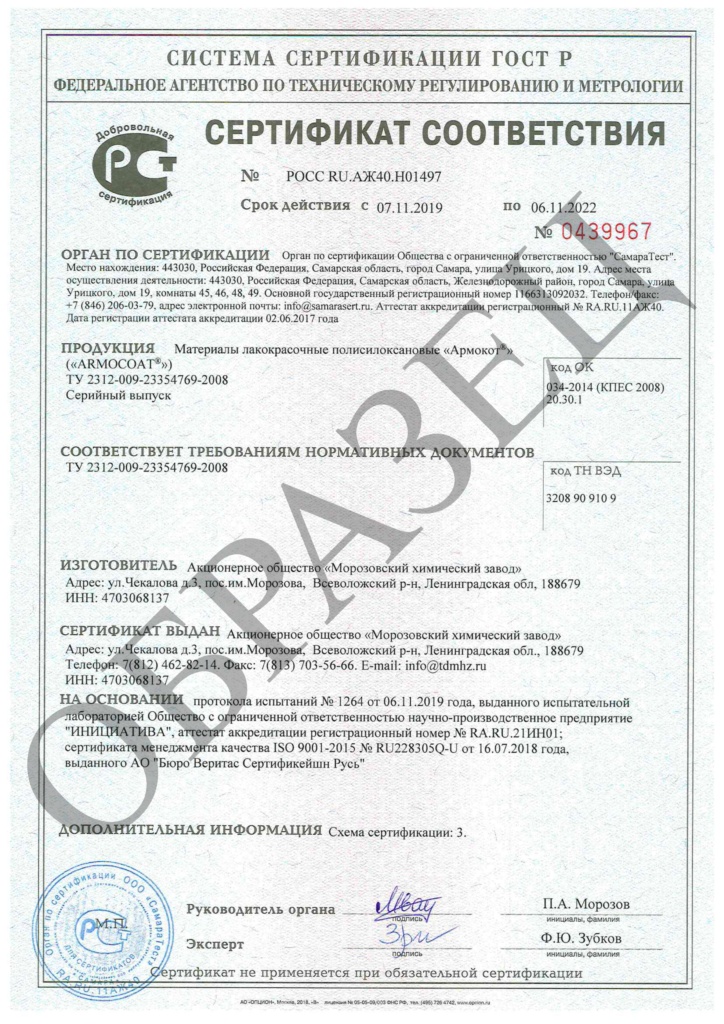

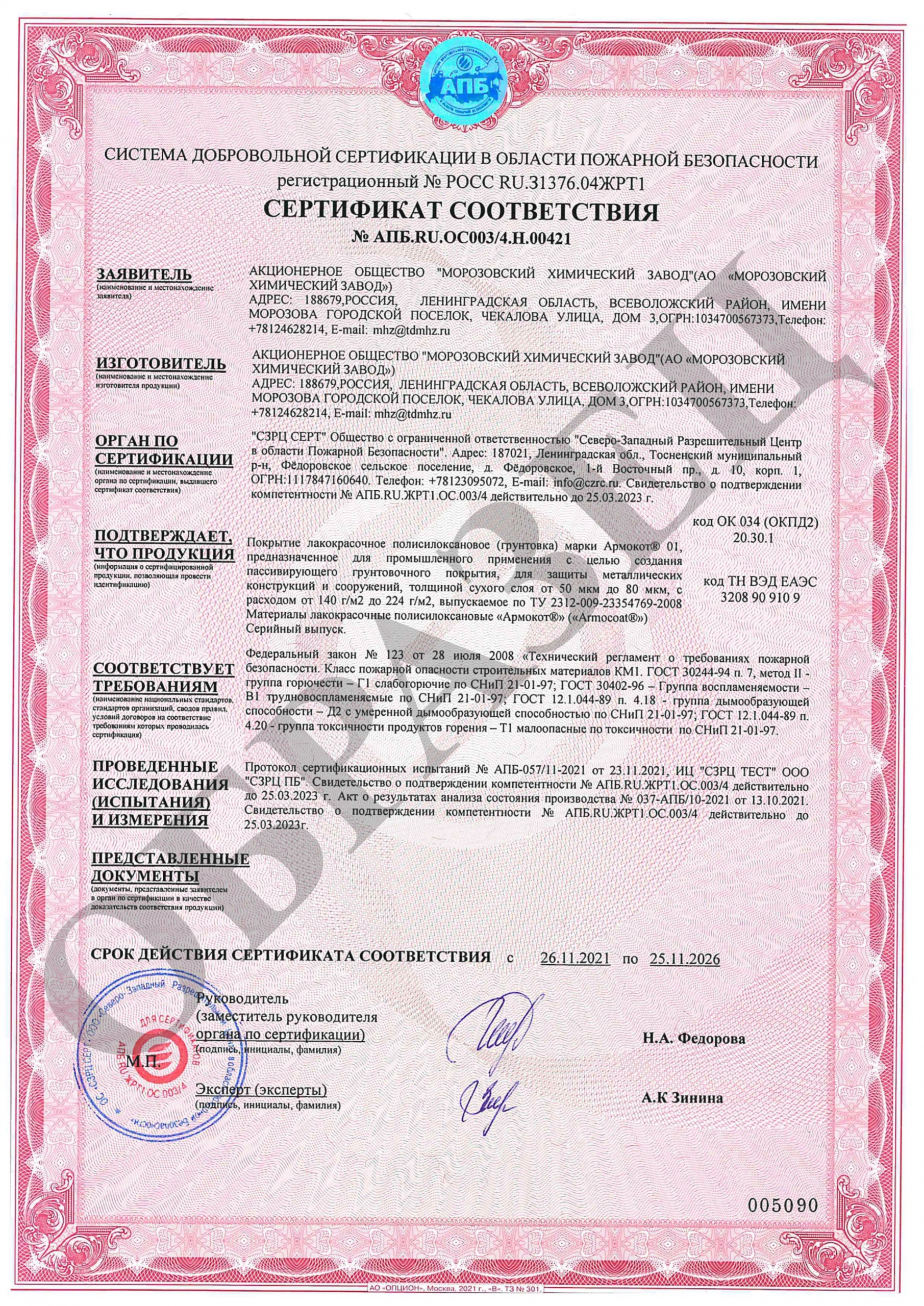

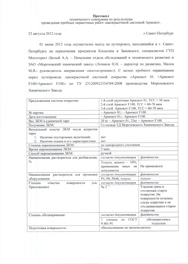

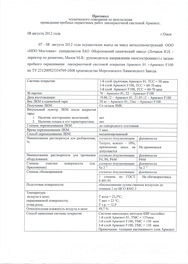

Сертификаты

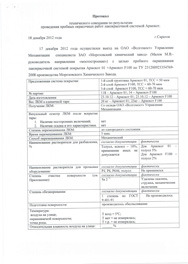

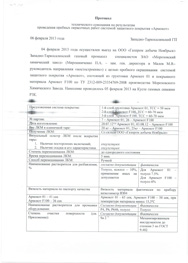

Сертификат ГОСТ Р Армокот 01

ПС Армокот 01

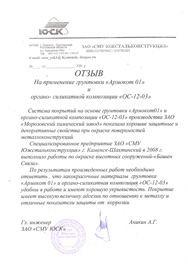

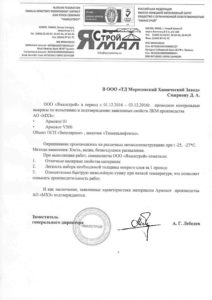

Свидетельство Армокот 01

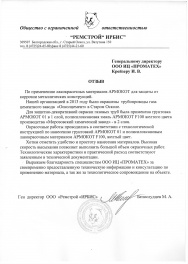

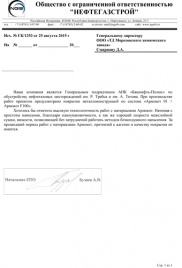

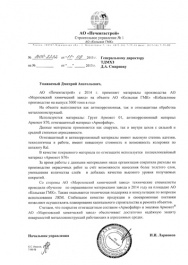

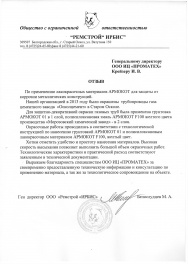

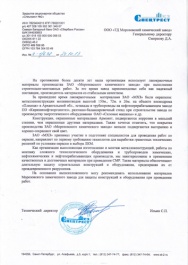

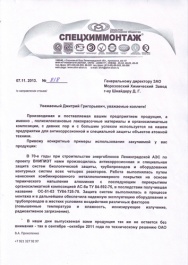

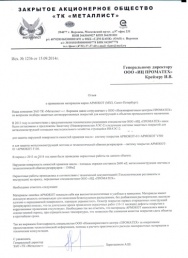

Отзывы

Краткое описание

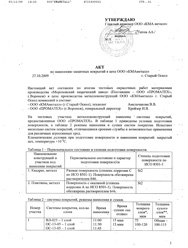

Область применения

Материал предназначен для промышленного применения с целью создания пассивирующего грунтовочного покрытия, для защиты металлических конструкций и сооружений.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности. АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.

АО «Морозовский химический завод» – современный производитель инновационных лакокрасочных материалов для антикоррозионной защиты в промышленности.